ROH- UND SINTERABTEILUNG

Seit über 60 Jahren wählen wir die besten Pulver aus

Unser gesamter Produktions- und Bearbeitungsprozess, der vollständig im Haus stattfindet, profitiert von hochmodernen Maschinen, die es uns ermöglichen, Bauteile unterschiedlicher Form und Größe unter Einhaltung höchster Präzisionsstandards herzustellen.

Unsere jahrzehntelange Erfahrung in der Sinterindustrie ermöglicht uns, die Anzahl der fehlerhaften Teile auf ein Minimum zu reduzieren. Deshalb sind wir in der Lage, unseren Kunden das beste technische Ergebnis zu wettbewerbsfähigen Preisen und kurzen Lieferzeiten anzubieten.

Bedarfsermittlung

Unser technisches Verkaufspersonal erhält vom Kunden alle nützlichen Spezifikationen, um die Eigenschaften des gewünschten Bauteils zu definieren und mit seiner Produktion fortzufahren.

Vorstudie

Das Team aus Ingenieuren und Technikern führt die Machbarkeitsanalyse durch und arbeitet alle erforderlichen Elemente für das Angebot aus.

Produktion

Dank hochmoderner Anlagen und eines sorgfältig ausgewählten Teams stellt Sinterloy seine Bauteile vollständig in seinen Sinter- und Schleifanlagen her. Von der Auswahl von Pulvern bis zum Endprodukt, findet den ganzen Produktionsverfahren im Haus statt.

Produktionsverfahren

0. PRÜFUNG DES ROHSTOFFES

Nach Empfang wird die Konformität der Pulver von unserem hauseigenen Labor geprüft.

Bei der Eingangskontrolle werden Merkmale wie Dichte, Härte (HRA und HV), Porosität und Struktur untersucht. Koerzitivfeldstärke und magnetisches Kobalt vervollständigen die Kontrollen.

Sobald die Übereinstimmung mit den geforderten Spezifikationen geprüft ist, wird das Material in unser großes Lager gebracht, wo wir über 20 Pulvermischungen vorrätig haben.

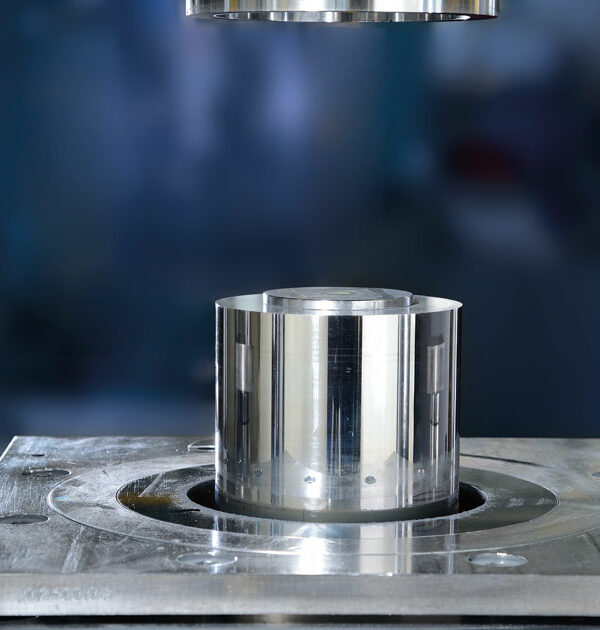

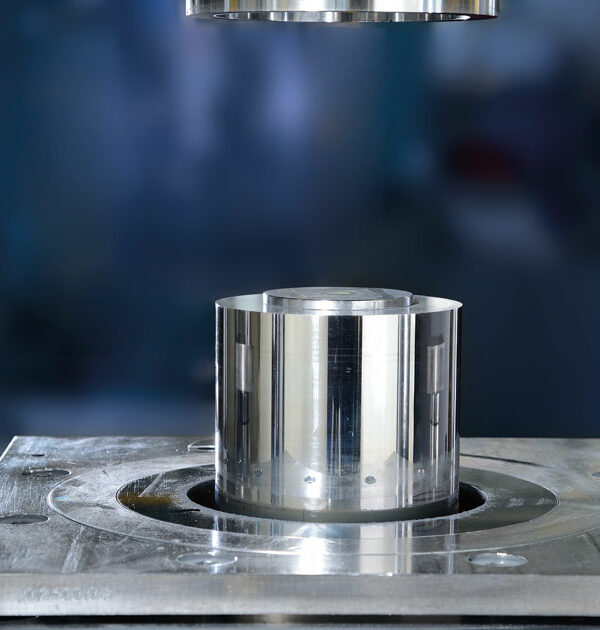

1. PULVERPRESSEN

Wolframkarbidpulver (WC-Co) wird in die am besten geeigneten Formen gepresst, um das fertige Teil herzustellen.

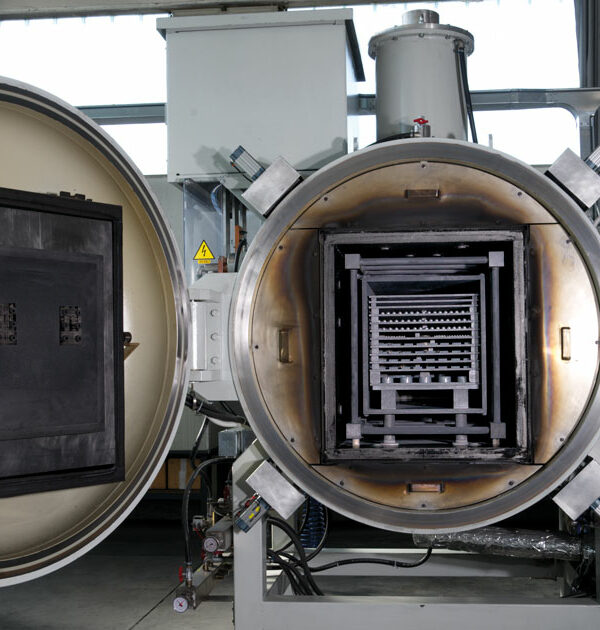

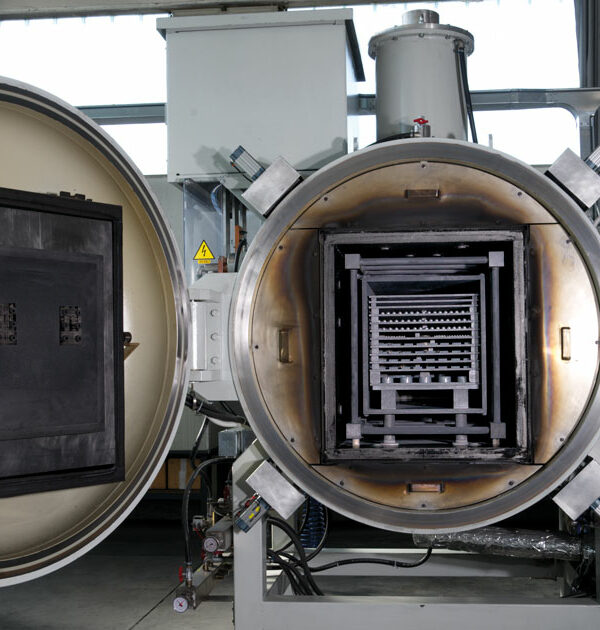

2. VORSINTERN

Die Rohkomponenten werden in einem Vakuumofen auf eine Temperatur von etwa 700° C gebracht. Bei diesem Verfahren wird das im Pulver enthaltene Paraffin entfernt und das Material verdichtet, um eine weitere Verarbeitung zu ermöglichen.

3. FORMGEBUNG

Die meisten notwendige Bearbeitung wird durch Drehen, Bohren und Umformung der gesinterten Rohlinge über CNC-Maschinen ausgeführt.

4. SINTERN

Die geformten Rohlinge werden in Vakuumofen auf eine Temperatur von 1.400 / 1.500 °C (je nach Material) gebracht. In dieser Phase wird das Volumen des Werkstücks um etwa 20 % reduziert.

ROH- UND SINTERABTEILUNG

Seit über 60 Jahren wählen wir die besten Pulver aus

Unser gesamter Produktions- und Bearbeitungsprozess, der vollständig im Haus stattfindet, profitiert von hochmodernen Maschinen, die es uns ermöglichen, Bauteile unterschiedlicher Form und Größe unter Einhaltung höchster Präzisionsstandards herzustellen.

Unsere jahrzehntelange Erfahrung in der Sinterindustrie ermöglicht uns, die Anzahl der fehlerhaften Teile auf ein Minimum zu reduzieren. Deshalb sind wir in der Lage, unseren Kunden das beste technische Ergebnis zu wettbewerbsfähigen Preisen und kurzen Lieferzeiten anzubieten.

Bedarfsermittlung

Unser technisches Verkaufspersonal erhält vom Kunden alle nützlichen Spezifikationen, um die Eigenschaften des gewünschten Bauteils zu definieren und mit seiner Produktion fortzufahren.

Vorstudie

Das Team aus Ingenieuren und Technikern führt die Machbarkeitsanalyse durch und arbeitet alle erforderlichen Elemente für das Angebot aus.

Produktion

Dank hochmoderner Anlagen und eines sorgfältig ausgewählten Teams stellt Sinterloy seine Bauteile vollständig in seinen Sinter- und Schleifanlagen her. Von der Auswahl von Pulvern bis zum Endprodukt, findet den ganzen Produktionsverfahren im Haus statt.

Produktionsverfahren

0. PRÜFUNG DES ROHSTOFFES

Nach Empfang wird die Konformität der Pulver von unserem hauseigenen Labor geprüft.

Bei der Eingangskontrolle werden Merkmale wie Dichte, Härte (HRA und HV), Porosität und Struktur untersucht. Koerzitivfeldstärke und magnetisches Kobalt vervollständigen die Kontrollen.

Sobald die Übereinstimmung mit den geforderten Spezifikationen geprüft ist, wird das Material in unser großes Lager gebracht, wo wir über 20 Pulvermischungen vorrätig haben.

1. PULVERPRESSEN

Wolframkarbidpulver (WC-Co) wird in die am besten geeigneten Formen gepresst, um das fertige Teil herzustellen.

2. VORSINTERN

Die Rohkomponenten werden in einem Vakuumofen auf eine Temperatur von etwa 700° C gebracht. Bei diesem Verfahren wird das im Pulver enthaltene Paraffin entfernt und das Material verdichtet, um eine weitere Verarbeitung zu ermöglichen.

3. FORMGEBUNG

Die meisten notwendige Bearbeitung wird durch Drehen, Bohren und Umformung der gesinterten Rohlinge über CNC-Maschinen ausgeführt.

4. SINTERN

Die geformten Rohlinge werden in Vakuumofen auf eine Temperatur von 1.400 / 1.500 °C (je nach Material) gebracht. In dieser Phase wird das Volumen des Werkstücks um etwa 20 % reduziert.

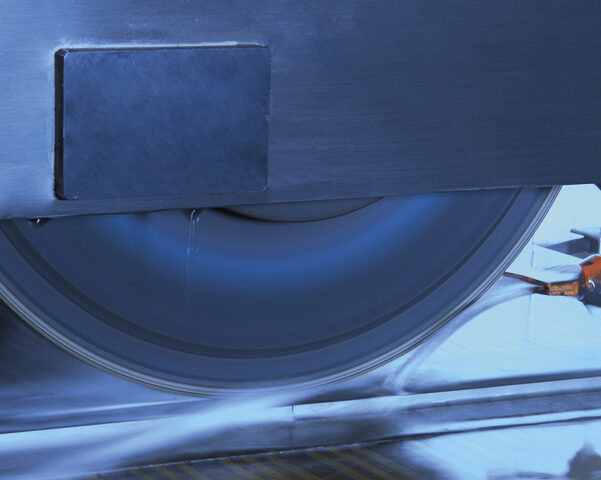

SCHLEIFABTEILUNG

5.Schleifverfahren

Die gesinterten Teile sind für die letzten Bearbeitungsschritte bereit. Folgende Weiterarbeitungen können intern ausgeführt werden:

- Rund- und Planschleifen

- Schärfen

- Profilschleifen

- Senk- und Drahterodieren

- Polieren

SCHLEIFABTEILUNG

5.Schleifverfahren

Die gesinterten Teile sind für die letzten Bearbeitungsschritte bereit. Folgende Weiterarbeitungen können intern ausgeführt werden:

- Rund- und Planschleifen

- Schärfen

- Profilschleifen

- Senk- und Drahterodieren

- Polieren