DÉPARTEMENT BRUT ET FRITTAGE

Nous sélectionnons les meilleures poudres depuis plus de 60 ans.

Notre procédé de fabrication, entièrement géré en interne, profite de machines de nouvelle génération qui nous permettent de produire des composants de différentes formes et tailles, tout en maintenant les standards de précision les plus élevées.

Grâce à l’expertise acquise au fil des décennies dans l’industrie du frittage, les défauts sont réduits au minimum. Nous sommes ainsi en mesure d’offrir à nos clients le meilleur résultat technique avec des prix compétitifs et des délais de livraison rapides.

Acquisition du besoin

les ingénieurs technico-commerciaux de l'entreprise acquièrent auprès du client les spécifications utiles pour définir les caractéristiques du composant et pour sa réalisation.

Étude préliminaire

les équipes techniques et d'ingénierie travaillent ensemble sur l'analyse de faisabilité et élaborent tous les éléments nécessaires pour soumettre un devis.

Production

Grâce à des équipements de pointe et à une équipe scrupuleusement sélectionnée, Sinterloy, à partir de poudre de carbure de tungstène, produit ses pièces entièrement dans ses départements de frittage et rectification.

PROCEDE DE FABRICATION

0. CONTRÔLE DE LA MATIERE PREMIERE

- Suite à la réception, les poudres sont contrôlées par notre laboratoire interne pour vérifier leur conformité.

Le contrôle à l’entrée examine des caractéristiques telles que la densité, la dureté (HRA et HV), la porosité et la structure. La force coercitive et le cobalt magnétique complètent les tests.

Une fois vérifiée la conformité aux caractéristiques requises, la matière est transférée dans notre vaste entrepôt, où plus de 20 mélanges de poudres sont stockés.

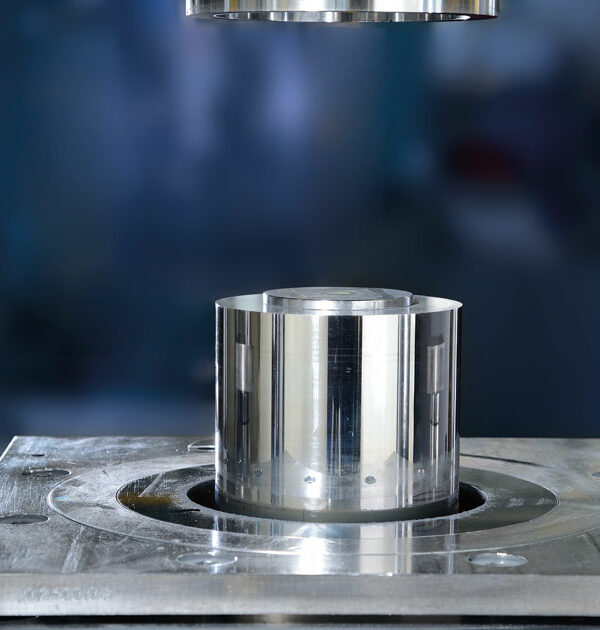

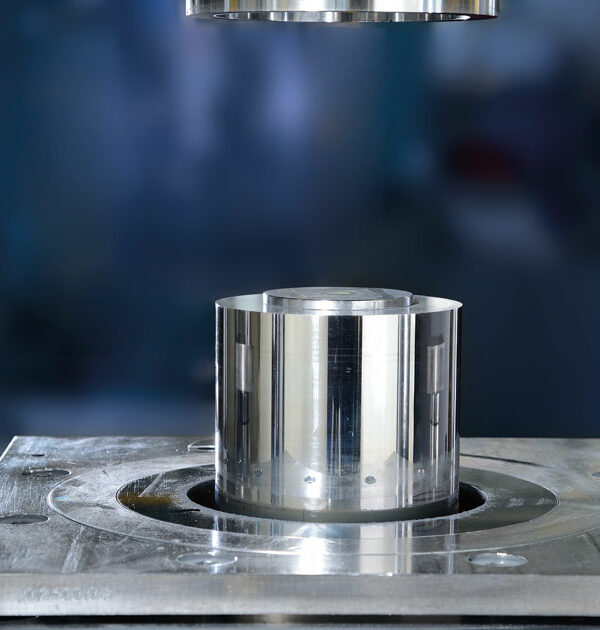

1. COMPRESSION

DE LA POUDRE

La poudre de carbure de tungstène (WC-Co) est pressée dans les moules les plus appropriés pour produire la pièce finie.

2. PRE-FRITTAGE

Les composants bruts sont portés à une température d’environ 700° C sous vide. Ce processus élimine la paraffine présente dans la poudre et compacte la matière pour permettre l’usinage suivant.

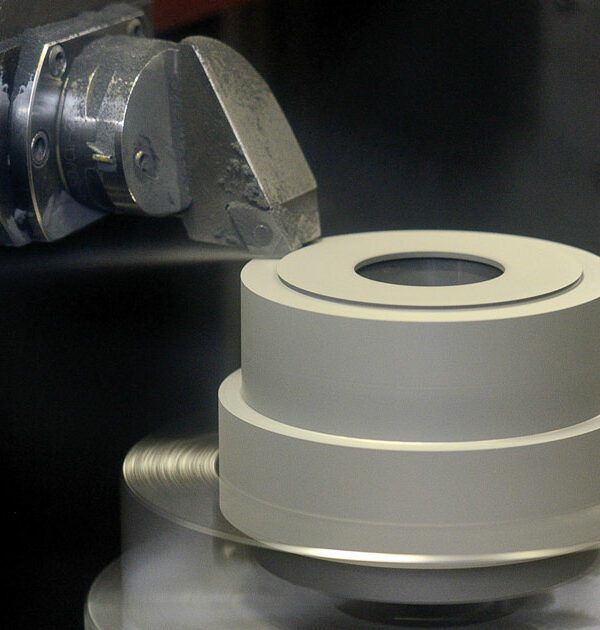

3. MISE EN FORME

Les ébauches pré-frittées sont tournées, percées et formées sur des machines CNC afin d’effectuer la plupart des opérations d’usinage au plan.

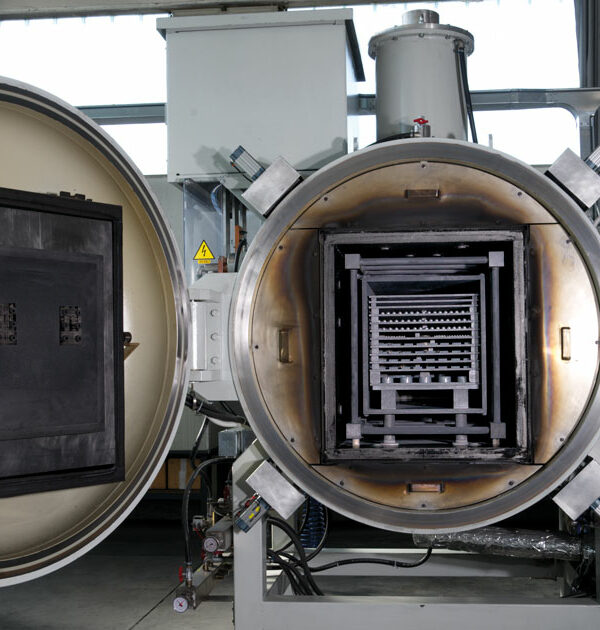

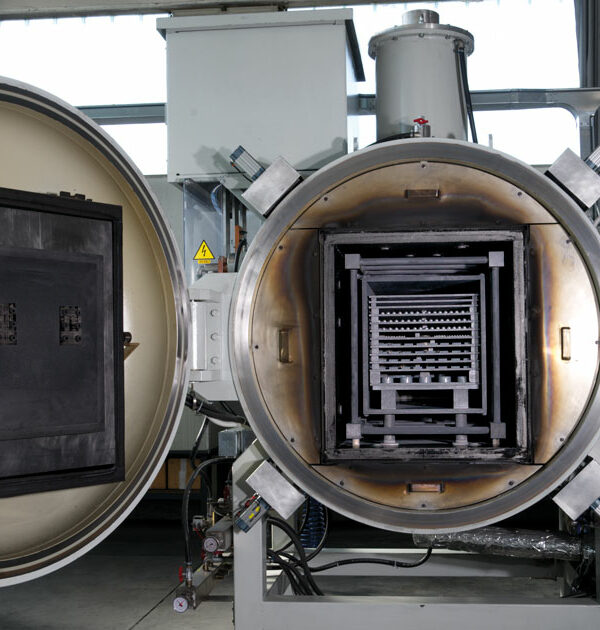

4. FRITTAGE

Les ébauches formées sont portées à une température de 1 400 / 1 500 °C (en fonction de la matière) dans des fours sous vide. A ce passage, le volume de la pièce est réduit d’environ 20%.

DÉPARTEMENT BRUT ET FRITTAGE

Nous sélectionnons les meilleures poudres depuis plus de 60 ans.

Notre procédé de fabrication, entièrement géré en interne, profite de machines de nouvelle génération qui nous permettent de produire des composants de différentes formes et tailles, tout en maintenant les standards de précision les plus élevées.

Grâce à l’expertise acquise au fil des décennies dans l’industrie du frittage, les défauts sont réduits au minimum. Nous sommes ainsi en mesure d’offrir à nos clients le meilleur résultat technique avec des prix compétitifs et des délais de livraison rapides.

Acquisition

du besoin

les ingénieurs technico-commerciaux de l'entreprise acquièrent auprès du client les spécifications utiles pour définir les caractéristiques du composant et pour sa réalisation.

Étude préliminaire

les équipes techniques et d'ingénierie travaillent ensemble sur l'analyse de faisabilité et élaborent tous les éléments nécessaires pour soumettre un devis.

Production

Grâce à des équipements de pointe et à une équipe scrupuleusement sélectionnée, Sinterloy, à partir de poudre de carbure de tungstène, produit ses pièces entièrement dans ses départements de frittage et rectification.

PROCEDE DE FABRICATION

0. CONTRÔLE DE LA MATIERE PREMIERE

- Suite à la réception, les poudres sont contrôlées par notre laboratoire interne pour vérifier leur conformité.

Le contrôle à l’entrée examine des caractéristiques telles que la densité, la dureté (HRA et HV), la porosité et la structure. La force coercitive et le cobalt magnétique complètent les tests.

Une fois vérifiée la conformité aux caractéristiques requises, la matière est transférée dans notre vaste entrepôt, où plus de 20 mélanges de poudres sont stockés.

1. COMPRESSION

DE LA POUDRE

La poudre de carbure de tungstène (WC-Co) est pressée dans les moules les plus appropriés pour produire la pièce finie.

2. PRE-FRITTAGE

Les composants bruts sont portés à une température d’environ 700° C sous vide. Ce processus élimine la paraffine présente dans la poudre et compacte la matière pour permettre l’usinage suivant.

3. MISE EN FORME

Les ébauches pré-frittées sont tournées, percées et formées sur des machines CNC afin d’effectuer la plupart des opérations d’usinage au plan.

4. FRITTAGE

Les ébauches formées sont portées à une température de 1 400 / 1 500 °C (en fonction de la matière) dans des fours sous vide. A ce passage, le volume de la pièce est réduit d’environ 20%.

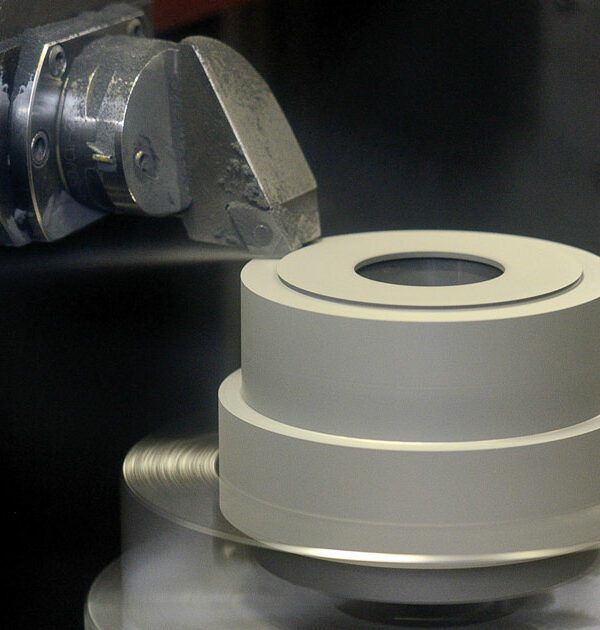

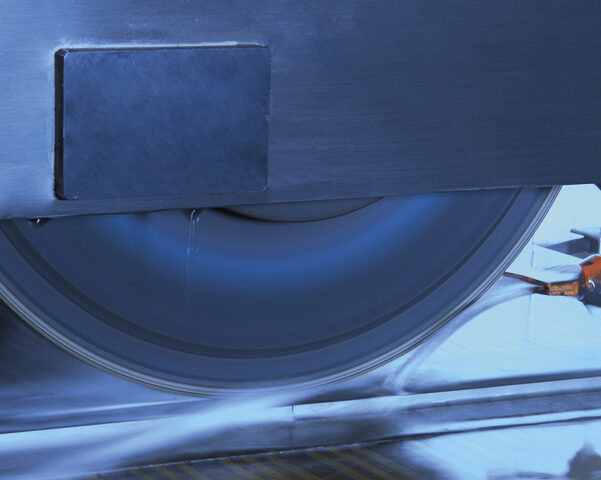

FINITION

5. Rectification

Les pièces frittées sont prêtes pour les dernières étapes d’usinage. Nous réalisons en interne:

- rectification cylindrique et plane

- affûtage

- profilage

- électroérosion par fil et par enfonçage

- polissage

FINITION

5. Rectification

Les pièces frittées sont prêtes pour les dernières étapes d’usinage. Nous réalisons en interne:

- rectification cylindrique et plane

- affûtage

- profilage

- électroérosion par fil et par enfonçage

- polissage